�@�Ռ��g�������u�̐���ƈ��͑���

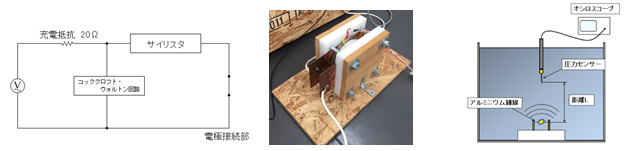

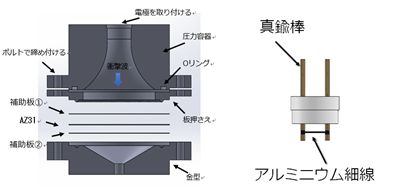

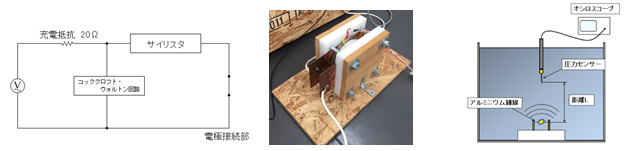

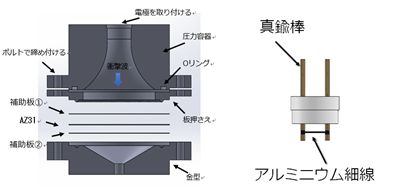

�@�Ռ��g�������u�́A�}1�Ɏ������悤�ɓd����H���ɃR�b�N�N���t�g�E�E�H���g����H��p�������̂ƂȂ��Ă���B���̓d����H���ɒ~�d�����A�}2�Ɏ������T�C���X�^(IXYS R610CH25K5A)���X�C�b�`�Ƃ��Ă���B���̓d�C�G�l���M�[���A���~�j�E���א����ڑ����ꂽ�d�ɕ��ɑ��邱�ƂŁA�A���~�j�E���א�����u�ɗn�Z�C�����A�Ռ��g����������B

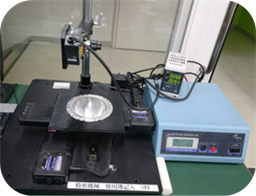

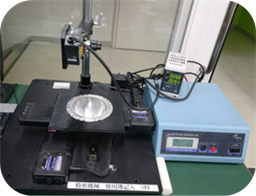

�@���͑���ɂ��ẮA�}3�Ɏ������悤�ȑ��葕�u�̐v�A������s�����B�����ŁA���̓Z���T�[�A�A���~�j�E���א��͐����ɒ��߂Ď������s���Ă���B���̋�����L�Ƃ��Ă���B�A���~�j�E���א����n�Z�C�������ۂɔ������������Ռ��g�����̓Z���T�[�i���z�e�N�j�JM109C11�j�œd���ɕϊ����A�I�V���X�R�[�v�i���ʐM�@DS-5654A�j�ŋL�^����B���̍ہA���S�X�L�[�R�C��(���ʐM�@SS-629S)�ɂ�蓯���ɓd���l�����肵���B

�}1�@�d����H�@�@�@�@�@�@�@�@�@�@�@�}2�@�T�C���X�^

�}3�@���͑��葕�u

�A�ޗ������Ɛ��l�V�~�����[�V����

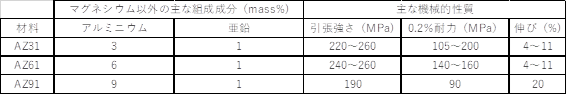

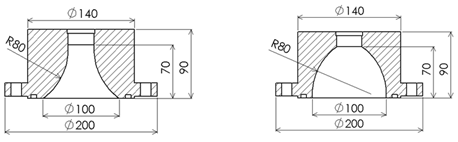

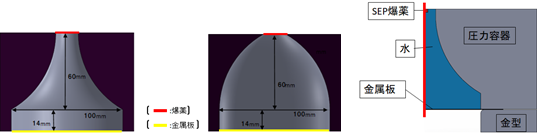

�@�����őΏۂƂ����ޗ��͕\1�̃}�O�l�V�E�������Ƃ����B���̎�ȑg�������Ƌ@�B�I������\1�ɂ܂Ƃ߂�B���̋@�B�I��������ɐ��l�V�~�����[�V�������s�����B�}4�ɃV�~�����[�V�������f���̈��͗e�핔�ƃ��f���S�̂̊T�v�}�������B���͗e��͓��}(a)�̑o�Ȍ^��(b)�����^��z�肵�čs�����B�܂��A(c)�T�v�}�̂悤�Ɉ��͗e��Ƌ��^�̊ԂɑΏۂƂ�����������܂�Ă���B���ۂɂ͈��͔������̓A���~�j�E���̐����א����d�ɂ�蔭������̂ł��邪�A���d���ۂ��琅���Ռ��g�����܂ł̕������ۂ𐔗��I�ɕ]�����ꂽ��̓��f���͖����̂ň��͂̓�����A���~�j�E�������̐��`�����Ɣ�r���ċ��߂邱�ƂƂȂ����B���̍ہA�Ռ��g��������SEP�ƌĂ�锚��Ƃ����B����SEP�̈��͌v�Z�ɂ́AJWL��ԕ�������p���邱�Ƃʼn�͂��\�ƂȂ��Ă���B�T�v�}�ł͂��̔�������͒��㕔�ɃZ�b�g�������̂ƂȂ��Ă���B�܂��A���͗e������ɂ͐����[�U�����Ă���B��͎͂��Ώ̃��f���ł���̂ŁA���S����蔼����Ώ̂Ƃ��čs�����B�����̐��l��͂�ALE�@��p���Čv�Z���s�����B

(a)�o�Ȍ^���͗e��@�@�@�@�@�@(b)�����^���͗e��@�@�@�@�@�@�@�@(c)�T�v�}

�}4�@��̓��f��

]

�B

�}�O�l�V�E�������̐��`�����ƕ]��

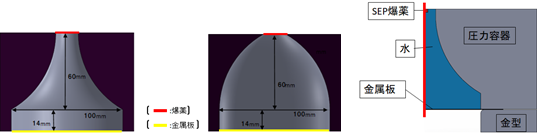

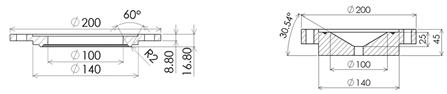

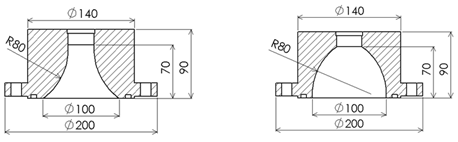

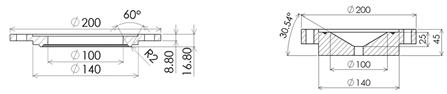

�{�����Ŏg�p�������`���u���i�̒f�ʐ}�Ƃ��̐��@��}5�Ɏ����B���͗e��͓��}(a)(b)�ɂ��ꂼ�ꎦ����悤�ȑo�Ȍ^�ƕ����^�̈��͗e���p�����B�܂��A�}�O�l�V�E�������́A���}(c)��������(d)�~������^�ɋ��܂�邱�ƂɂȂ�B�����̑g�ݗ��Đ}��}6�Ɏ����B�������Ƌ��^�̊Ԃɂ́A�{���AAZ31�Ȃǂ̃}�O�l�V�E���݂̂�ݒu���čs�����A����Ƃ������`�������s���Ă��������ɁA�⏕��݂���ƃ}�O�l�V�E�������̕ό`���ߓn�I�ɂȂ炸�A������������A�⏕�̕ό`�ɉ����Č`�ω����邱�ƂɂȂ�B���̌��ʁA���`�����ǂ��Ȃ�̂����������邽�߂Ɏ��������Ƀ}�O�l�V�E�������̏㑤�ɐݒu�����A���~�j�E���������̕⏕�@����т��̔��Α��ɐݒu�����ꍇ�̓������A���~�j�E�������̕⏕�A�����������B�܂��A�����ĕ⏕�@�ƇA�̗��҂�ݒ肷��T�C���h�C�b�`�@���������邱�ƂƂȂ����B

�@���͗e��㕔�ɐݒu����d�ɕ��̊T���}��}7�Ɏ����B�d�ɕ��́A�~�����POM�ނɒ��a3mm�̐^�J�_���h���A���̐^�J�_�Ԃɏ��A���~�j�E���א������������̂��g�p�����B�d����H���瑗����d���ɂ��A���̃A���~�j�E���א����n�Z�C�����邱�ƂŁA�����Ռ��g���������邱�ƂɂȂ�B

(a)�o�Ȍ^���͗e��@�@�@�@�@�@�@�@�@�@(b) �����^���͗e��

(c)������ (d) �~������^

�}5�@���`���u�T�v�}

�}6�@���`���u�g���}�@�@�@�@�@�@�@�@�@�}7�@�d�ɕ��T���}

�@�܂��A���`�`��̕]���ɂ��Ă͐}8�Ɏ�����郌�[�U�[�ψʌv��p������ڐG�^3�����`�@�i�O�J����NAZCA-3D�j��p�����B

�}8�@3�����`��@

�@�i�Q�j�@���@�@��

�@�@���͑��茋��

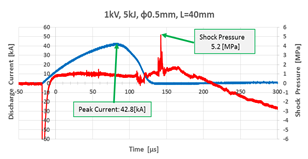

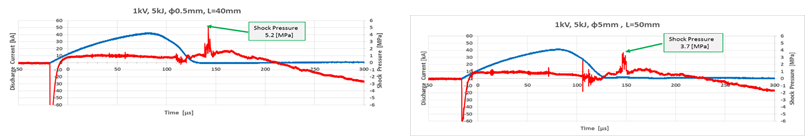

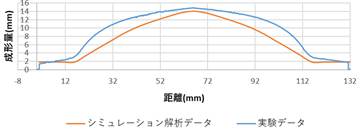

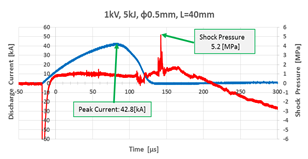

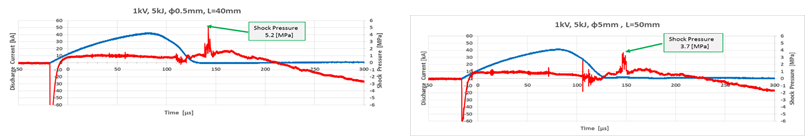

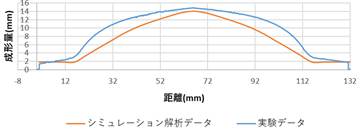

�}9�Ɉ��͑��茋�ʇ@�������B���������́A�[�d�d��1000V�A�[�d�G�l���M�[��5kJ�A�d�ɂɐݒu�����A���~�j�E���א��̒��a�́A0.5mm�Ƃ��Ă���A�d�ɂ���40mm�̈ʒu�ł̈��͔g�`�A�d���g�`�������Ă���B�����͎��ԁiµs�j�A���c���ɓd���l�i��A�j�A�E�c���Ɉ��́iMPa�j���Ƃ��Ă���B���̌��ʂ��s�[�N���͂����悻5.2MPa�ƂȂ��Ă���B�܂��A�d���l�͍ő�42.8��A�̒l���Ƃ��Ă��邪�A�T�C���X�^���p�̂��ߓd����H����d�ɂɋ��������d���͈�����݂̂ƂȂ�A����ɂ��̓d�C�G�l���M�[�ɂ��א����n�Z�C��������A�C�I�����������݂̂ŕ��d���ۂ��N����A�ȍ~�͏Ռ��g�̔����Ɋ�^���Ȃ����Ƃ��킩��B�܂��A�d���s�[�N��ɃA���~�j�E���א����n�Z�C�����A����ɂ�鐅���Ռ��g�̈��̓s�[�N���d���s�[�N����肨�悻60µs�قǒx��Ĕ������Ă���B���̂悤�Ɉ��͒l��d���l������ł��邱�Ƃɂ��A�[�d�d���A�A���~�j�E���א��a�A�d�ɂ���Ώە��܂ł̋����Ȃǂ̃p�����[�^�[���������邱�Ƃ��\�ƂȂ����B���u�J���ɂƂ��āA�����̐��ʂɂ��A�������ǂ����߂���Ռ����邱�Ƃ��\�ƂȂ����B

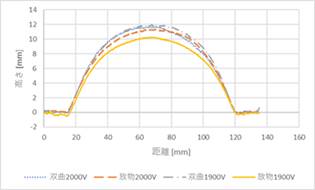

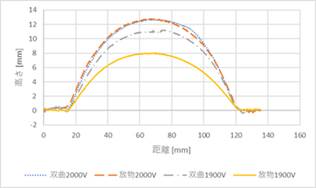

�@�}10�͓d�ɂƈ��̓Z���T�[�܂ł̋���L��ς����ꍇ�A�}11�͏[�d�d����ς����ꍇ�̈��͔g�`�̈Ⴂ�������Ă���B�܂��A�d�����d�ɂ֗���鎞�_���爳�̓s�[�N�l�܂ł̎��Ԃ������Ă���B�����̂��Ƃ��A����L��40����50mm�֕ω������邱�ƂŁA���悻30�����̈��͌����������A�ő�s�[�N���͂܂ł̎��Ԃɂ���قǕω��͂Ȃ����Ƃ��킩�����B�܂��A�[�d�d����40������������ƁA���悻64�����̈��͂��������邱�Ƃ��킩�����B�[�d�d���͂�荂���A�������Z���Ƃ�荂�����͂��Ώە��ɍ�p���邱�Ƃ������薾�m�ł���B

�}9�@���͑��茋��

(a)L��40mm

(b)L��50mm

�}10�@����L��ς����ꍇ�̈��͑��茋��

(a)�[�d�d��1000V

(b)�[�d�d��600V

�}11 �d����ς����ꍇ�̈��͑��茋��

�A�ޗ������Ɛ��l�V�~�����[�V����

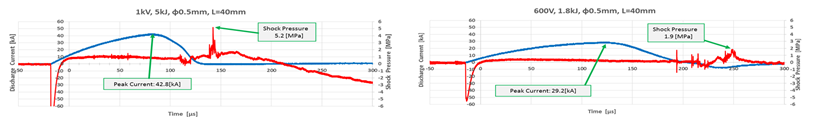

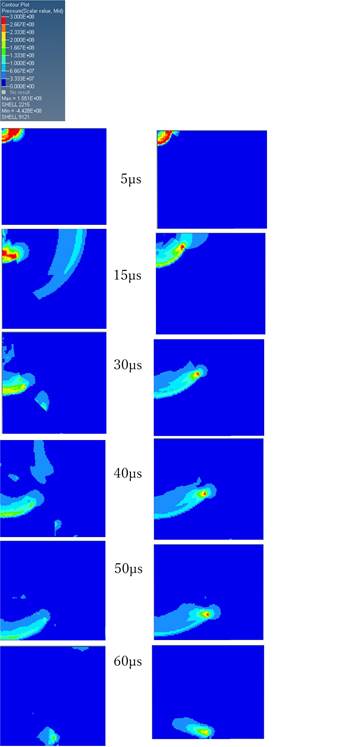

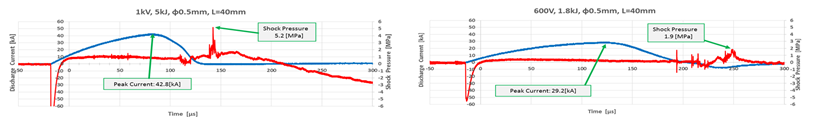

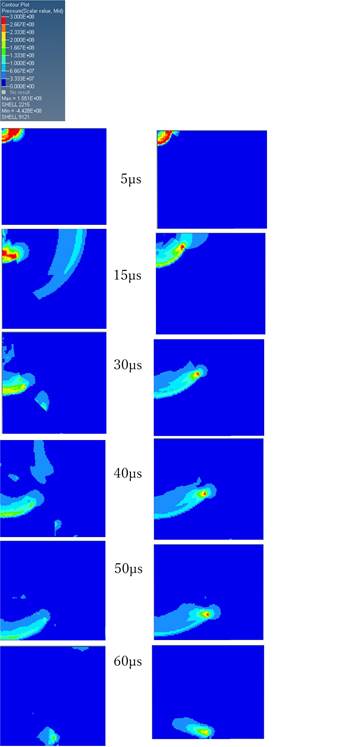

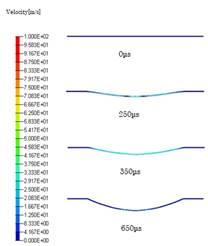

�@�ޗ������ɂ����ẮAAZ31�ނɊւ��ĐÓI�������������{�������A�قڋ@�B�I�����ɂ��Ă͕\1�Ɏ������l�ƂȂ�A�قړ����̂��̂Ɗm�F�ł����B�����̐ÓI����-�Ђ��݊W������ɁA���l�V�~�����[�V���������{�����B�܂��A���͗e������ł̈��͕��z�����߂��B�����̈��͕��z�����߂�ɂ�����A�Ռ��g�������̔���ʂ肷��K�v������B���͂̓���ɂ��ẮA���͗e���o�Ȍ^�Ƃ��A�[�d�d��1000V�A�d�ɂ̋����א��a0.5mm�̏ꍇ�ɂ����āA��0.5mm�̃A���~�j�E�������̐��`�����Ɛ��l��͂Ƃ��r���A���̏����ł̔���ʂ͖�0.11g���������ꍇ�̃V�~�����[�V�������ʂ��قڈ�v�������߁A���肷�邱�Ƃ��ł����B���̖�ʂɂ��A���͗e������̈��̓R���^�[�}�Ɗe�e��𗘗p�����ꍇ�̃A���~�j�E���̕ό`�ʂ����߂��B�}12�͔����0.11g�̏ꍇ�̈��͗e������̈��̓R���^�[�}�������Ă���B���}(a)�ɑo�Ȍ^���͗e��̏ꍇ�A���}(b)�ɕ����^���͗e��̏ꍇ�̈��͕��z�����������Ă���B�o�Ȍ^�̏ꍇ�A�e�풆�����̈��͏㏸������ɊO�������ɍL����悤�ȗ��������ǂ�A�����^�̏ꍇ�A�ǖʂ���̔��ˈ����傫���A���ꂪ����ɒ������ւƉe�����y�ڂ��悤�Ȉ��͗����������Ă���B�}13�͋����������ł̐��v�f�̈��͗������ő�l�����߂����̂ł���B�����^���͗e��ł͖�57.7[MPa]�ƂȂ�A�o�Ȍ^�ł͖�136MPa�ƂȂ�A�o�Ȍ^�̕��������������ł͈��͒l�������Ȃ��Ă���B�}14�͑o�Ȍ^���͗e���p���āA����ʂ��0.11g�Ƃ������̔�1.0mm��AZ31�ނ̕ό`�V�~�����[�V���������������̂ł���B�܂��A���������������̑��x�R���^�[�}�������Ď����Ă���B���悻350µs���ɂ����āA�S�̂���20�`25m/s�̑��x���ێ����Ă���A���ꂪ����Ɍ������A���悻650µs���炢�Ő��`���I�����Ă���B�S�̂��قڊۂ݂��������`��ƂȂ��Ă���B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

(a) �@�@�@�@�@�@�@�@�@ (b)

�}12�@���͗e�핔�̈��̓R���^�[�}

�}13 �����������ł̐��v�f�̍ő刳�͒l

�}14�@AZ31�ނ̐��`�V�~�����[�V��������

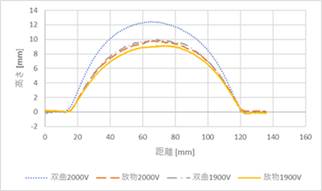

�@�}15�͐��`�V�~�����[�V�������ʂƓ����̏����ł̎������ʂ��r���Ă���B�������̐��`�ʂ͂قڋ߂��`��ł��邪�A���̊O�����ɂ����Ď����ł͖c���ł��邪�A�V�~�����[�V�����ł͂��̌`�����Ă��Ȃ��B���̌����͐��l�V�~�����[�V�����ɂ����āA���E�����Ƃ��ă}�O�l�V�E�������̊O���������a�����Ɉړ����Ȃ��悤�ɐݒ肵�����߂ł���ƍl������B����ł͂��̏������O���ƁA���肵�����������Ă��炸�A�~�������Ђ��݂ɂ����ĕs����v�f�����邽�߂ƍl����B

�}15�@�������ʂƂ̌`���r

�B

�}�O�l�V�E�������̐��`�����ƕ]��

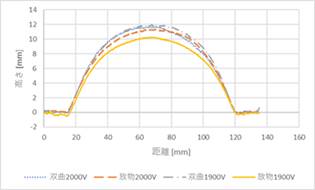

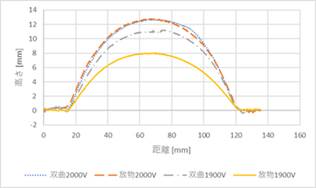

�[�d�d����1900V�A2000V�Ƃ����ꍇ�A���ꂼ��̏[�d�G�l���M�[��18.05kJ�����20.0��J�ƂȂ�B�����̏����ɂ����Đ}6�̕⏕�@�̂݁A�⏕�A�̂݁A�������g�p�����ꍇ�̐��`�������s�����B�ΏۂƂ���}�O�l�V�E�������͔�1.0mm�A���a140mm��AZ31�ނƂ����B�}16�͕⏕�@�̂݁A�܂�AZ31�ނ̏�ʂɃA���~�j�E����u���āA�Ռ�������U�A�A���~�j�E���ɍ�p���A����ƈꏏ��AZ31���ό`�������̂ł���B�܂����͗e����o�Ȍ^�A�����^�̓���g�p�������ʂł���B���̌��ʂ��A�����^�����o�Ȍ^�̕������`�����傫���Ȃ��Ă��邱�Ƃ��킩��B�[�d�d�����傫���������`�����傫���Ȃ��Ă���B�܂��A���`���ꂽAZ31������Ȃǂ̌��ׂ݂͂��Ȃ������B�}17�͕⏕�A�̂݁A�܂蔽��AZ31���ʂɃA���~�j�E�����d�˂��ꍇ�̐��`�`��ł���B�[�d�d���̑傫���������`�ʂ��傫�����A2000V�̏ꍇ�A���͗e��ɂ��e���͂��܂�݂��Ȃ������B�}18�͗��҂̕⏕��p�����T���h�C�b�`������AZ31���A���~�j�E���ŋ��ݍ��ꍇ�̐��`�`��ł���B���ʂ������̂ŁA���̕��A�ό`�ʂ��������Ȃ邪�A�[�d�d����2000V�̏ꍇ�́A�o�Ȍ^�̈��͗e����g�p����ƁA���̏ꍇ�Ɠ����̐��`�ʂ邱�Ƃ��ł����B

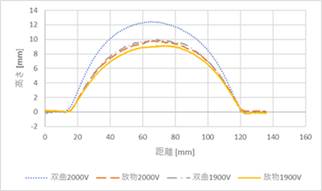

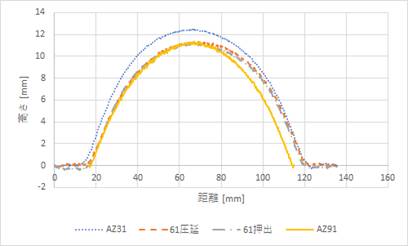

AZ91�ނ͎��������a100mm�̂��̂�������ł��Ȃ��������߁A�}19�̂悤�ɕ⏕�ł���A���~�j�E���̒����ɓ\��t���Ď������s�����B�����Ŏ��������Ƃ��āA�[�d�d����2000V�A�o�Ȍ^�̈��͗e��A�⏕�̏������T���h�C�b�`�����Ƃ����B���̌��ʁA�}20�Ɏ����悤�Ȋ��ꂪ�������B�����ŁA�[�d�d����1600�u�܂Ō��������Ď������s�����B�܂��A����AZ31�AAZ61�ɂ��ẮA�[�d�d��2000�u�̐��`���s���A�����3��ނ̃}�O�l�V�E�������̐��`�`��̔�r���s�����B�܂��@AZ61�ނɂ����ẮA�����ނƉ��o���ނ̂Q��ނ̍ޗ�������ł����̂ŁA���̉e�����Ȃ�����r���邱�Ƃɂ����B�}21�͂����R��ނ̃}�O�l�V�E�������ނ̐��`�`��̔�r�������Ă���BAZ31�ނ̕ό`�ʂ��ł��傫���AAZ61�ނ̏ꍇ�A���o���A�����̉��H�v���Z�X�̉e���݂͂�ꂸ�A�����̐��`�`��ł������B�܂��AAZ91�ނ͒��a���������A��r������A�`����r�����AZ61�ނƓ��l�Ȍ`��ƂȂ����B

�}16�@�⏕����ʂɏd�˂��ꍇ�̃}�O�l�V�E�������̐��`�`��

�}17�@�⏕�����ʂɏd�˂��ꍇ�̃}�O�l�V�E�������̐��`�`��

�}18�@�}�O�l�V�E��������⏕�ŋ��ݍ��ꍇ�̐��`�`��

�}19�@AZ91�ނƃA���~�j�E���̕⏕��

�}20�@���ꂽAZ91��

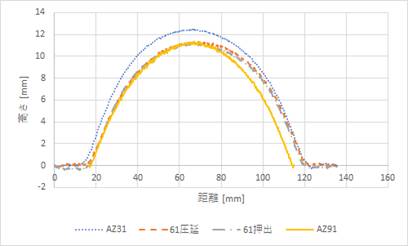

�}21�@�}�O�l�V�E�������ނɂ�鐬�`�`��̔�r

�{�����́i�����jJKA�@2021�N�x�@�⏕���Ɓi�����⏕�j�ɂ����{���ꂽ���̂ł��B

���Ɩ��F�����Ռ��g�𗘗p����������}�O�l�V�E�������ނ̍����ό`�̋Z�p�J���⏕����

���ȏ�A���T�C�g��������A�摜�A���������̋��Ȃ��]�ځA�]�p�A�����A���ʁA�ҏW�A���ρA�̔��A���O���M�Ȃǂ̓��p���邱�Ƃ��ł��ւ��܂��B

![]()